Fabrication d’une machine spéciale de soudure pour composant électro-mécanique de précision

Utilisation d'une enceinte sous flux laminaire standard pour création d'une machine sur-mesure

Un client expert des équipements électro-mécaniques

Le client est un fabricant de commutateurs électromécaniques de précision, intervenant sur des marchés à très forte exigence tels que l’aéronautique, la défense, l’énergie et l’industrie. Entreprise multisites à dimension nationale et internationale, il est un acteur présent industriellement en Auvergne-Rhône-Alpes (Isère, Rhône, Ain et Loire). Ses produits, à haute valeur ajoutée, imposent des niveaux de qualité et de fiabilité extrêmement élevés.

Une soudure critique à fiabiliser

La fabrication d’un composant électromécanique destiné à ces secteurs ne tolère aucun compromis. Le moindre défaut entraîne la mise au rebut du produit complet, générant des coûts importants. L’objectif principal du projet était ici de fiabiliser une opération de soudure critique tout en améliorant l’ergonomie et la maîtrise du process, sans nécessairement chercher à augmenter la cadence de production.

Une application basée sur l’amélioration d’un process existant

Une machine spéciale dans un équipement standard

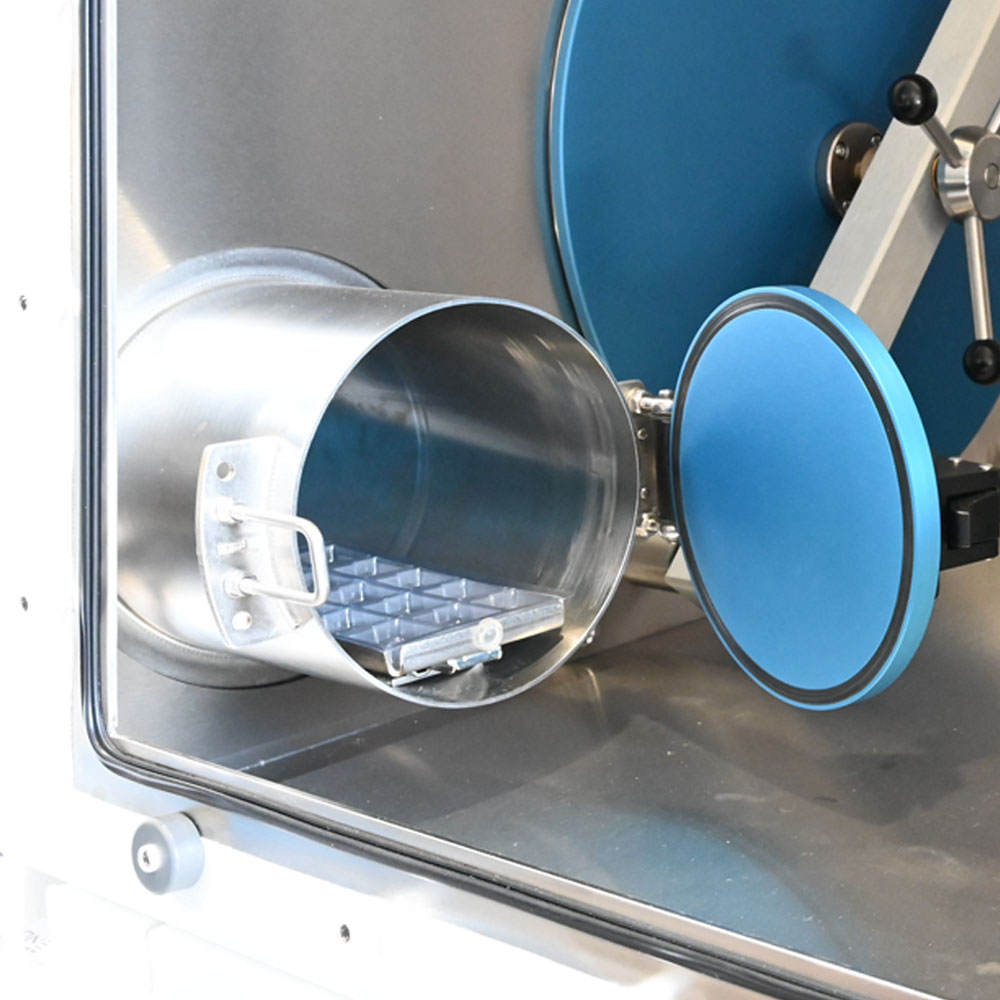

Une boîte à gants de laboratoire comme base de conception

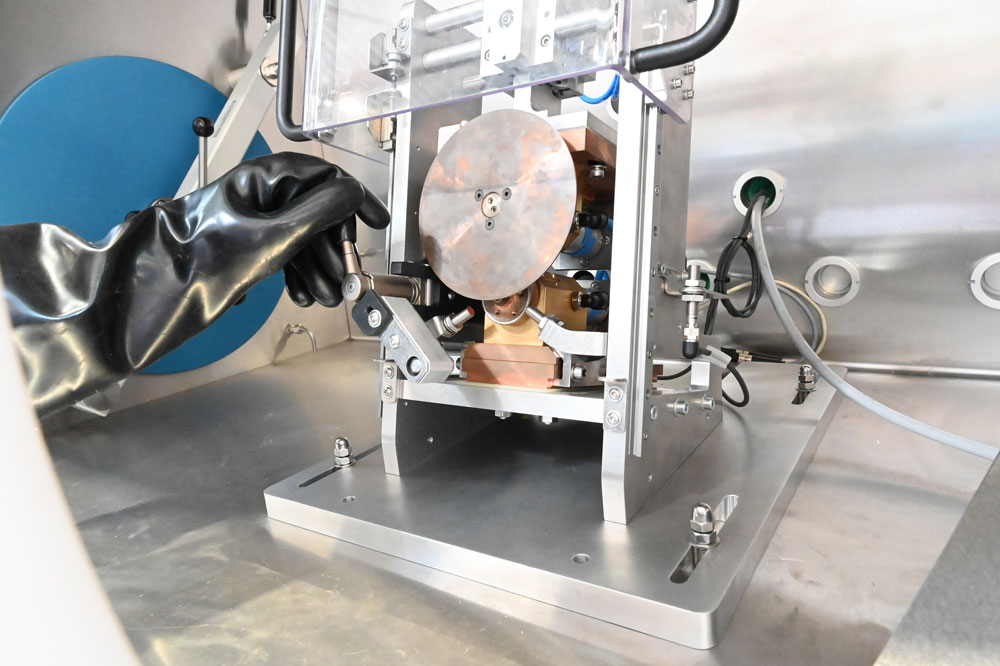

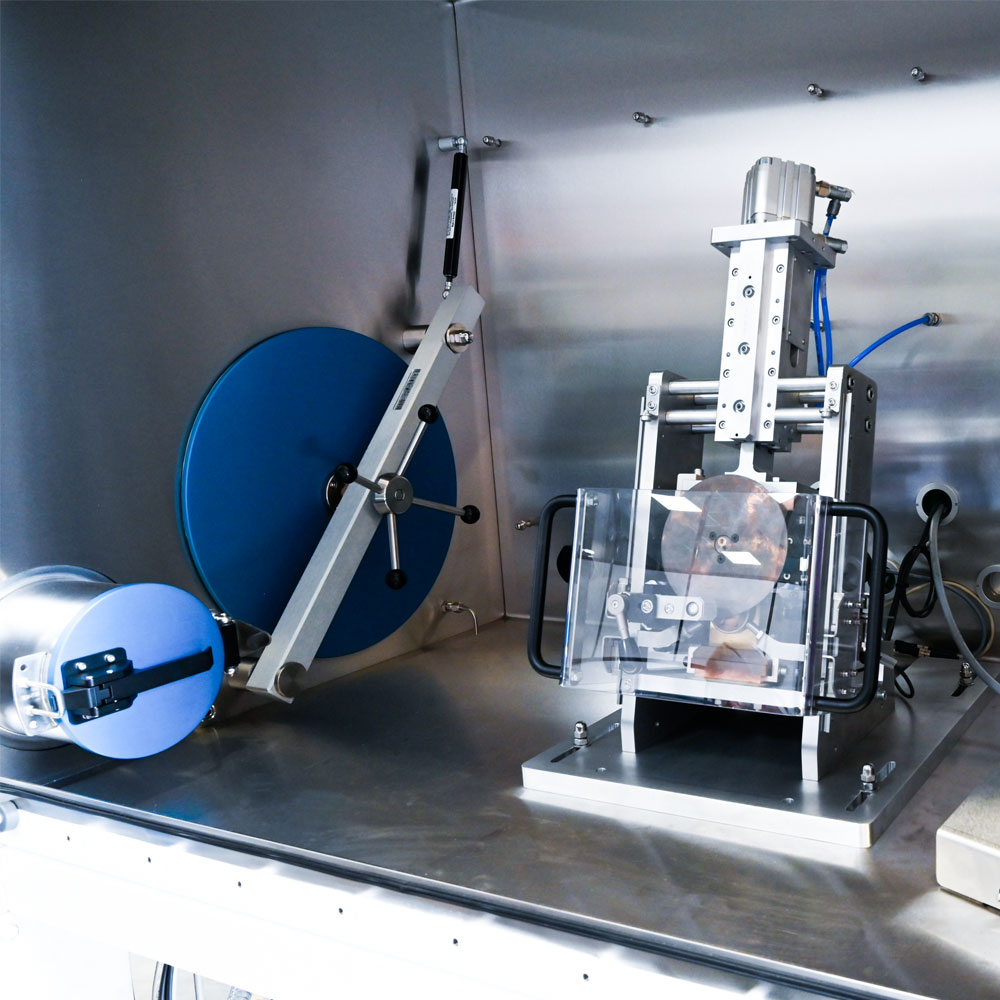

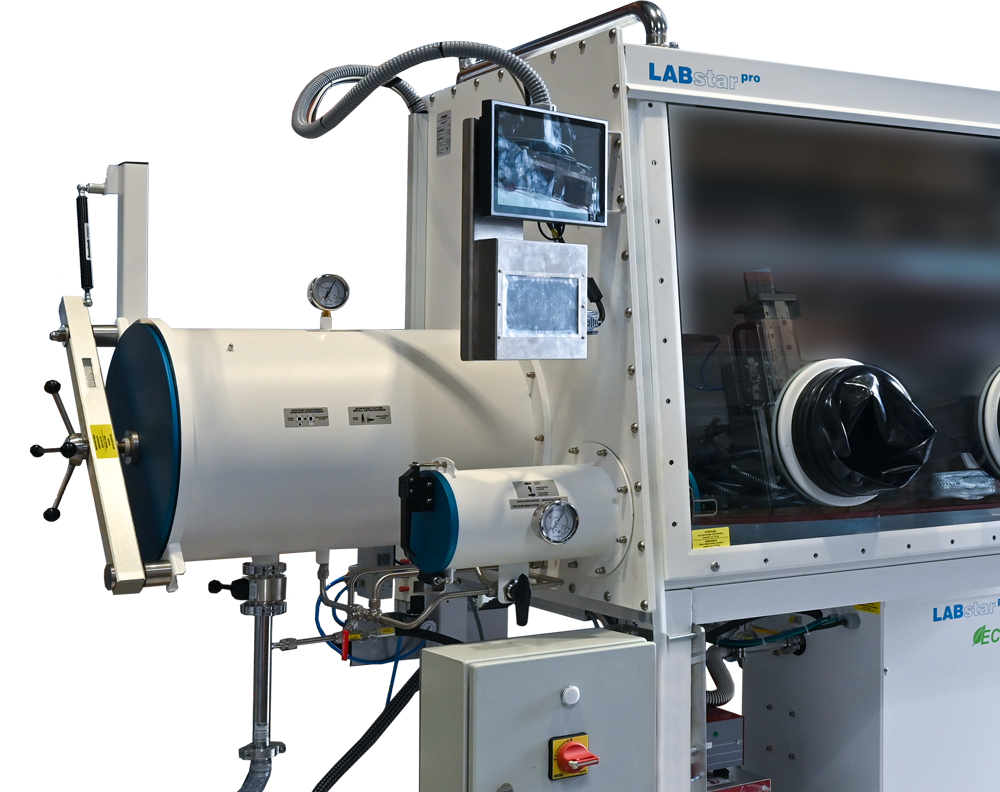

La solution technique proposée par SPECIGONE Industries a été la création d’une machine spéciale qui repose sur une enceinte étanche standard du marché, de type boîte à gants de laboratoire, adaptée aux environnements sous atmosphère protégée. Cette enceinte est équipée d’un système de balayage de gaz inerte garantissant des conditions maîtrisées pendant l’opération de soudure. L’intégration complète du process dans l’enceinte limite les interventions extérieures et optimise les risques de variations de qualité.

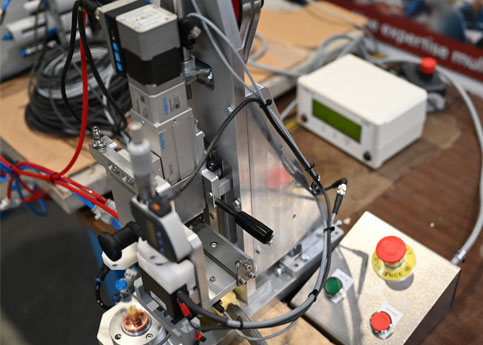

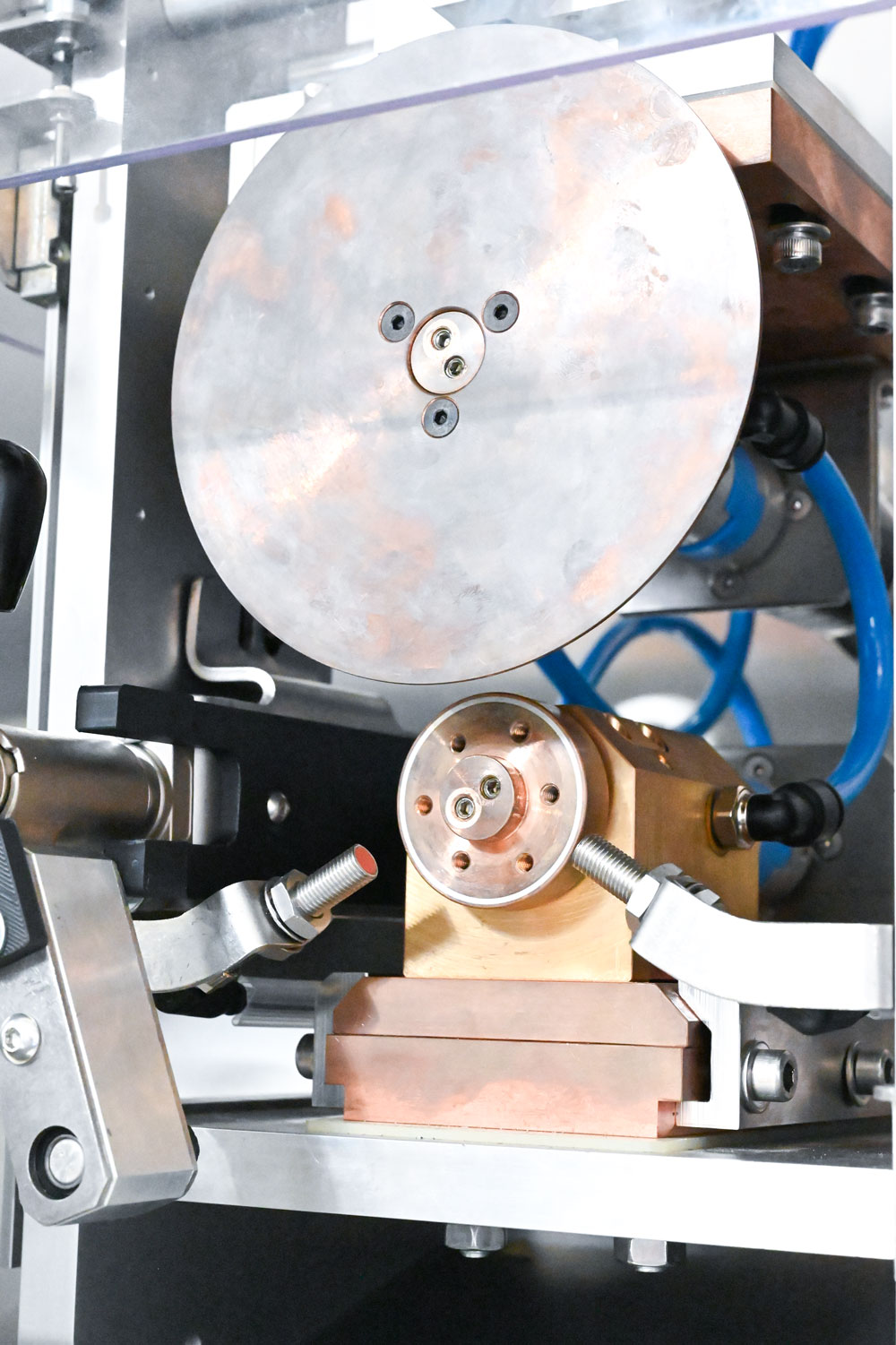

Une solution de soudure orbitale par molette

La soudure est réalisée par résistance basse fréquence à l’aide d’une molette en cuivre refroidie par eau. Le principe repose sur une soudure orbitale obtenue par la rotation simultanée du produit et de la molette. Deux axes motorisés, pilotés par variateurs, permettent un contrôle précis des vitesses et garantissent une soudure homogène sur toute la circonférence du corps du composant électro-mécanique.

Un posage produit optimisé

Un soin particulier a été apporté au posage et au maintien du produit. L’objectif était de limiter les jeux mécaniques afin d’éviter les défauts de type « vagues » sur la soudure. Le nouveau posage assure un maintien précis du composant pendant l’opération, tout en réduisant le marquage et les déformations constatées précédemment.

Des enjeux de productivité clairement identifiés

Une maîtrise complète des énergies nécessaires et du process

Énergie électrique et automatisme

L’électricité alimente l’automatisme général de la machine, les capteurs ainsi que le système de soudure. L’ensemble est piloté de manière sécurisée afin de garantir la répétabilité du cycle et la traçabilité des paramètres de production.

Air comprimé et gestion de l’effort

L’air comprimé est utilisé pour les mouvements pneumatiques, notamment via un vérin d’approche. Une vanne proportionnelle permet d’ajuster précisément la pression exercée sur le produit pendant la soudure. Cette pression est définie par consigne et peut être modulée avec une rampe, validée par des essais qualité.

Refroidissement par eau

Un réseau d’eau refroidie, fourni par le client, permet de maintenir les composants soumis à la montée en température. Un groupe froid a été utilisé lors des essais FAT (Factory Assembly Test) afin de reproduire fidèlement les conditions de production finales.

Des postes de travail intégrés et fonctionnels

Un sas d’introduction des pièces

Le premier poste est dédié à l’introduction des produits via un sas. Celui-ci limite les pertes de pression de gaz dans l’enceinte et réduit le temps nécessaire à la remise en conditions, optimisant ainsi le cycle global.

Un poste de soudure haute précision

Le cœur de la machine est constitué du poste de soudure par molette, intégrant les axes motorisés, le posage produit, la molette refroidie et le vérin de pression. L’ensemble garantit une soudure régulière, maîtrisée et répétable.

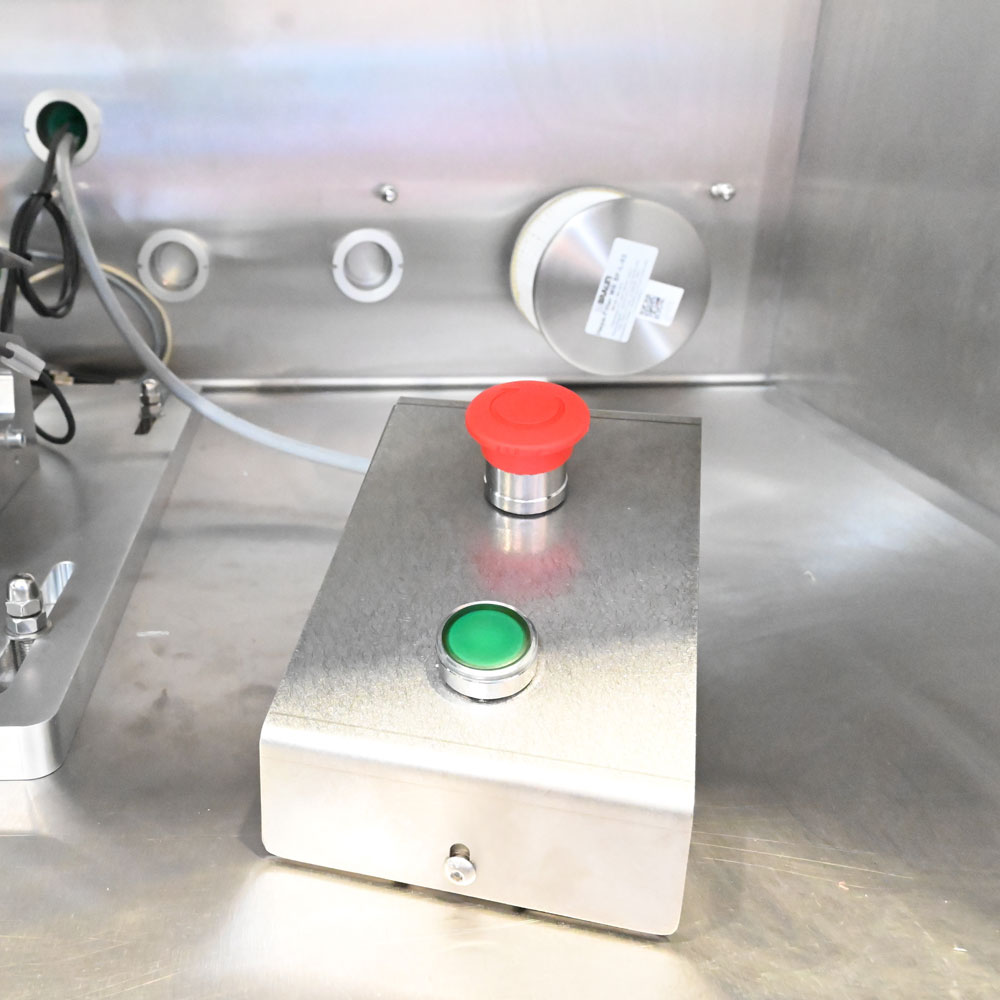

Interfaces de commande et de suivi qualité

Un boîtier de commande mobile, situé à l’intérieur de l’enceinte, permet de lancer le cycle manuellement, améliorant la sécurité par rapport à une commande au pied. L’interface homme-machine assure la gestion de la pression interne et l’affichage des données de soudure, essentielles pour le suivi qualité et la détection de dérives.

Intégration et retour d’expérience