Pré-projet et Retrofit pour l'automatisation d’un poste d’assemblage de précision

Une pré-étude nécessaire avant un Retrofit à fort risque industriel

Depuis plus de trente ans, un site de production basé dans la périphérie de Lyon spécialisé dans la conception et fabrication de commutateurs électromécaniques faisait fonctionner une machine semi-automatique dédiée à l’assemblage de d'une gamme de produits. Ce moyen de production, bien que robuste et historiquement fiable, n’avait jamais connu d’évolution technologique majeure. Il reposait sur des composants mécaniques, pneumatiques et électriques désormais dépassés, dont certains n’étaient plus disponibles sur le marché.

Cette dépendance à un équipement vieillissant expose le site de Marcy L'Étoile à des risques croissants d'arrêts de production dus à une maintenance de plus en plus complexe. À cela s’ajoute une limitation forte en matière de cadence et de qualité, rendant difficile la réponse aux nouvelles exigences de performance industrielle.

Deux opérations complexes pour un produit de précision

Le processus est structuré autour de deux étapes majeures d’assemblage :

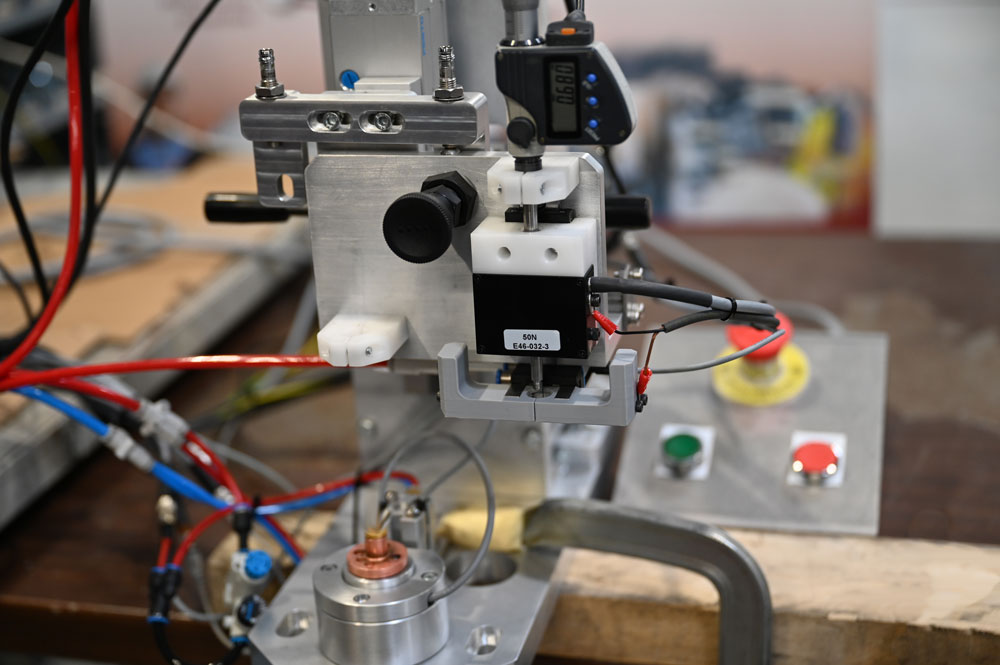

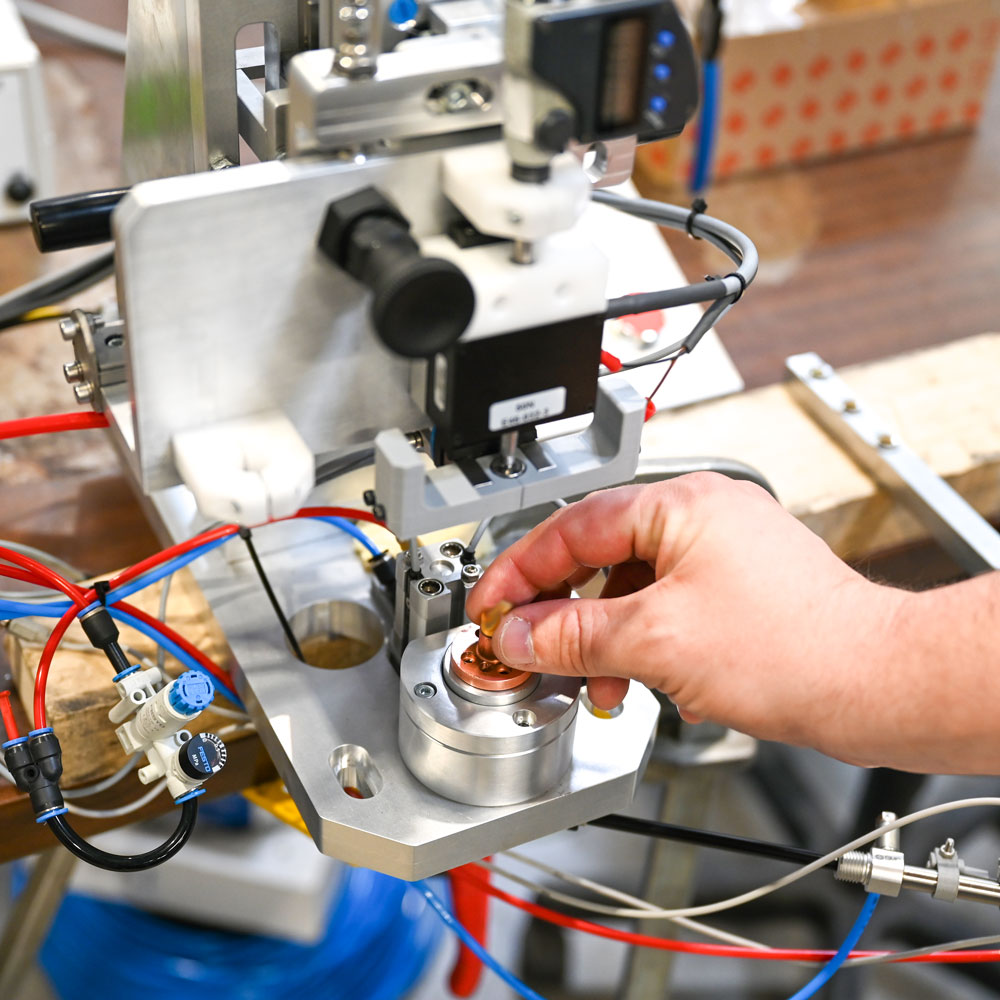

La première opération consiste à insérer manuellement un capuchon sur un cylindre métallique, puis à lancer un cycle de soudure par pointage à l’aide d’une pédale.

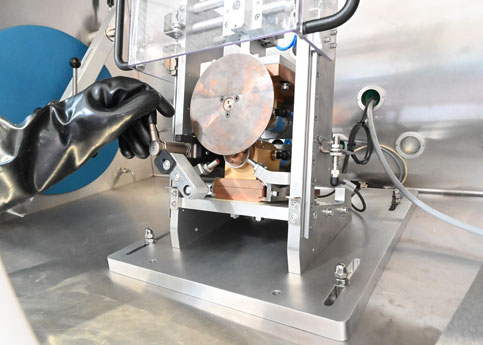

La seconde opération, beaucoup plus minutieuse, implique l’emboîtement de composants internes en cuivre, manipulés à la pince à épiler, dans le corps du produit. Ce montage doit être réalisé avec une extrême précision afin d’assurer la bonne côte d’assemblage et la pression nécessaire au bon contact électrique.

La performance du poste dépendait entièrement du geste opérateur, rendant le process extrêmement sensible aux variations humaines. Cette dépendance augmentait les risques de défauts et limitait fortement la montée en cadence, tout en sollicitant fortement les opérateurs, parfois au détriment de leur confort de travail et de la régularité de la qualité produite.

Pourquoi un pré-projet de faisabilité industrielle pour un retrofit machine?

L'enjeu industriel de cadence et de continuité de production induit un risque fort sur une machine spéciale avec une vétusté significative. Le pré-projet valide les principes et minimise les risques, voici comment :

Une nécessité d'intégration réussie sans période de montée en charge de la production

Face à une montée en charge imposée par son client final à Marcy L'Étoile, le donneur d’ordre se trouvait en sous-capacité chronique. Le poste d’assemblage semi-automatique, devenu un goulot d’étranglement, menaçait directement les délais de livraison. La situation exigeait une intervention rapide, sans possibilité d’interruption prolongée du poste, ni documentation technique détaillée sur laquelle s’appuyer.

L’entreprise devait faire face à une contrainte double : maintenir sa production coûte que coûte, tout en modernisant un poste critique, sans support documentaire ni plan de machine. Cette situation a rendu indispensable une approche via un pré-projet sur mesure, rapide, agile, et basée sur l’expertise terrain.

Un contrôle qualité hors-ligne source de non-productivité

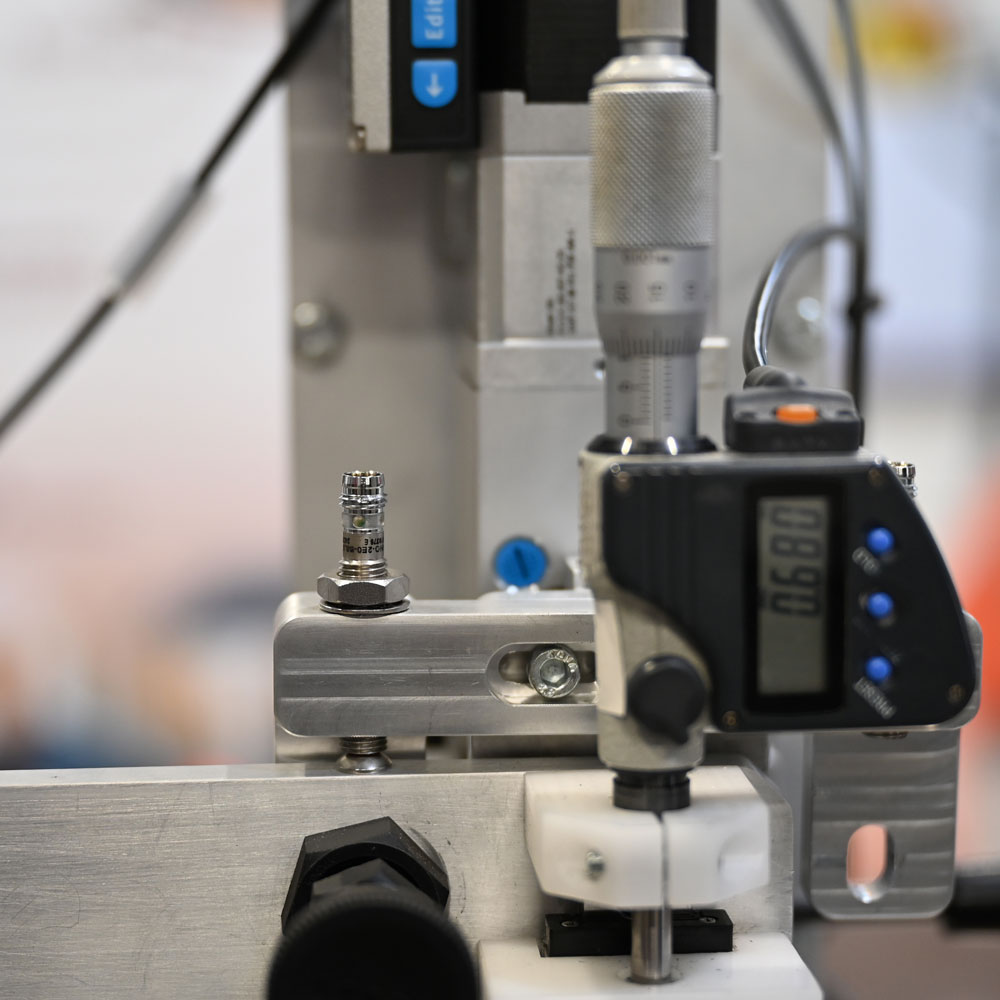

La validation de l’assemblage reposait sur l’utilisation d’un banc de mesure indépendant du poste. Cette opération externe obligeait l’opérateur à démonter la pièce à chaque tentative, parfois plusieurs fois, afin d’ajuster manuellement la côte de descente. Chaque contrôle entraînait donc une perte de temps significative et, en cas de défaut, un risque accru de rebut.

L'amélioration via le retrofit se devait donc d'améliorer les effets de cycle de production saccadé, non linéaire, avec des interruptions constantes et de limiter au maximum la variabilité importante dans la qualité finale. Ce fonctionnement engendrait également un stress opérationnel élevé et une incapacité à fiabiliser le rendement, tout en consommant inutilement de la main-d'œuvre sur des tâches à faible valeur ajoutée.

Le pré-projet s'est ainsi imposé de lui-même pour valider les solutions techniques en simulant les cycles et projeter les gains opérationnels de temps et de manipulation.

Le retrofit comme modernisation technique stratégique grâce à l'AMDEC par SPECIGONE INDUSTRIES

Les bénéfices de l'approche de pré-étude SPECIGONE basée sur l'AMDEC et les fonctions

Des équipements vieillissants devenus critiques à réévaluer dans leur fonction

Les composants mécaniques de la machine présentaient des jeux excessifs dus à l’usure. Les éléments pneumatiques perdaient en efficacité, et certaines pièces électriques clés, comme le moteur, n’étaient plus fabriquées. Le moindre incident technique pouvait provoquer un arrêt complet, sans possibilité de remplacement immédiat. La sécurité de production étant devenue dépendante d’un matériel obsolète, dont le moindre défaut pouvait stopper l’activité pendant plusieurs jours. C'est face à cette situation que l'approche par la redéfinition des fonctions nécessaires et leur risque critique proposée par SPECIGONE a trouvé son sens auprès du client.

Vers une modernisation partielle et ciblée

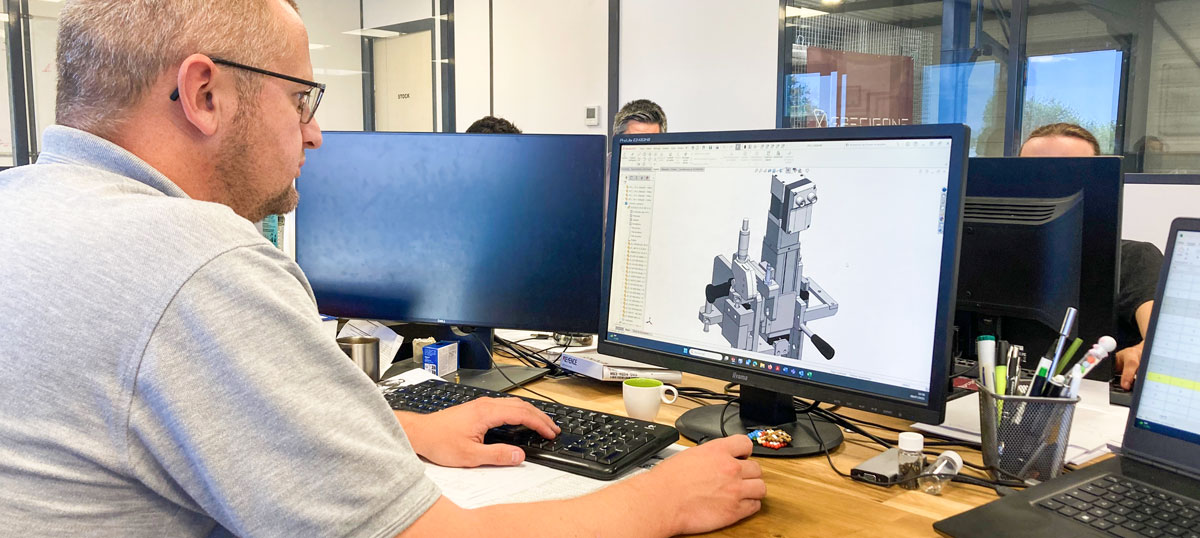

Au-delà du simple remplacement de pièces usées, le client a ainsi exprimé sa volonté d’intégrer une évolution fonctionnelle du poste, encadrée par l'approche AMDEC du bureau d'études de SPECIGONE Industries, situé à côté de Lyon. Les travaux ont conclu au fait d’automatiser partiellement certaines opérations à fort impact sur la qualité – notamment le contrôle d’assemblage – afin de fiabiliser le process et réduire le taux de rebut. L’objectif : améliorer la rentabilité du poste sans le remplacer entièrement.

En automatisant la partie la plus critique du process, le client obtient non seulement la sécurisation de son outil de production, mais aussi l'augmentation de sa productivité globale et sa compétitivité, tout en maîtrisant les investissements nécessaires.

Une pré-étude sur mesure pour un besoin atypique...

La pré-étude complète a conclu à la faisabilité d’un rétrofit partiel avec intégration d’un module d’automatisation. Cette phase a permis de cartographier les opérations critiques, de définir les paramètres de répétabilité et de modéliser les futures cadences envisageables. Cette étape préparatoire a permis d'obtenir une vision claire des scénarios techniques possibles, sans interruption de production. Elle a également permis d’optimiser le niveau d’investissement, en identifiant les fonctions réellement prioritaires.

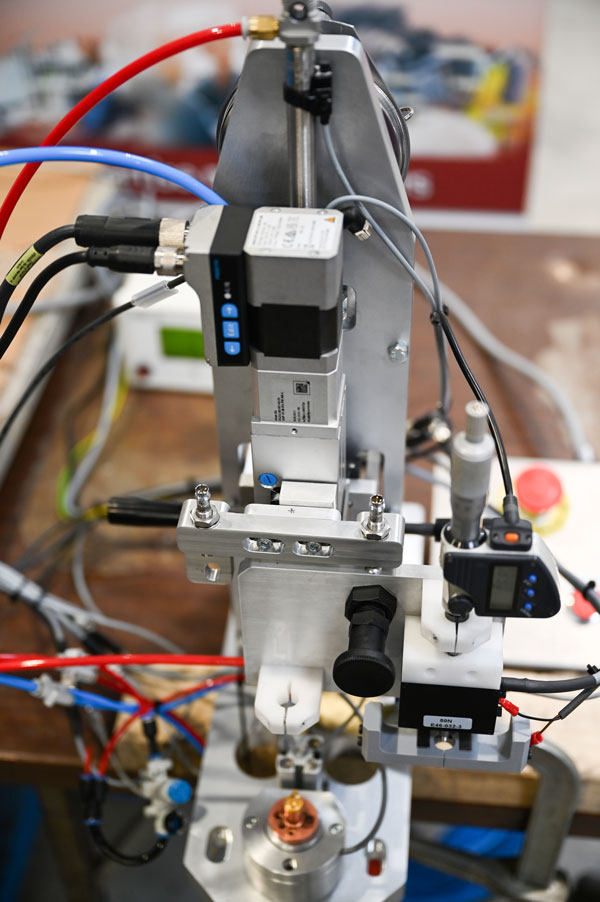

...basée sur une exigence stratégique : préserver un mode de secours manuel

Le client ne pouvant accepter un arrêt prolongé du poste, SPECIGONE a proposé de concevoir le nouveau module en temps masqué et de façon à ce qu’il soit montable / démontable rapidement. Ainsi, en cas de panne ou de maintenance, l’opérateur peut repasser en mode manuel en quelques minutes, sans immobiliser la chaîne de production. Cette configuration hybride a apporté une flexibilité maximale. Elle a permis au client d’intégrer le retrofit machine tout en conservant un filet de sécurité opérationnel, indispensable pour honorer les commandes en période de forte tension.

Comment optimiser le gain opérationnel et financier pour un retrofit machine?

Par la maîtrise de l'intégration dans un environnement contraint

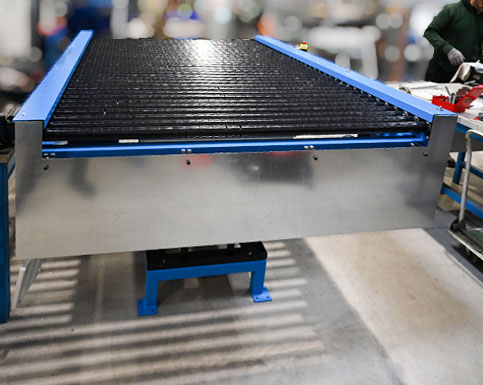

Dans le cas présent qui peut être généralisé, compte tenu des contraintes budgétaires, le module automatisé a été fabriqué pour s’intégrer directement dans le châssis existant. Aussi, dans notre exemple, le générateur de soudure, encore performant, a été conservé. Cette approche a permis de limiter les interventions lourdes et de tirer parti des équipements encore fonctionnels et limiter ainsi l'investissement.

Également, via notre expérience de fabricant de machines spéciales, l’intégration directe dans l’environnement existant a permis de raccourcir les délais de mise en œuvre et de minimiser les risques techniques synonymes d'arrêts machine prolongés. Ces couts cachés ne sont souvent pas budgété dans une opération de retrofit machine.

En assurant une continuité de production durant tout le projet

En tant qu'expert concepteur de machines spéciales, SPECIGONE a donc identifié les éléments issus de la machine d’origine à conserver dans la version rétrofit. Ces éléments ont été re-fabriqués par SPECIGONE en parallèle de la machine de production toujours utilisée. Cela a permis au client de continuer à produire normalement durant toute la phase d’étude et d’intégration. La production n’a jamais été interrompue. En outre, l’utilisation d’éléments conservés a permis de maintenir le process validé, évitant ainsi une requalification longue et coûteuse du produit auprès du client final.